Ultraschallspitzenmaschinen haben die Textilindustrie revolutioniert, indem sie die Produktion komplizierter, hochwertiger Spitzengewebe mit beispielloser Präzision und Effizienz ermöglicht. Diese Maschinen verwenden hochfrequente Ultraschallschwingungen, um synthetische Materialien zu schneiden, zu versiegeln und zu sticken, wodurch die Notwendigkeit herkömmlicher Nadeln und Fäden beseitigt wird. Da die Nachfrage der Verbraucher nach Anpassung, Nachhaltigkeit und schnelleren Produktionszyklen wächst, steht die Technologie jedoch erhebliche Herausforderungen in Bezug auf Skalierbarkeit, Materialverträglichkeit und Energieeffizienz. Welche Fortschritte in der Ultraschalltechnologie, Automatisierung und Materialwissenschaft sind wichtig, um diese Herausforderungen zu bewältigen und das volle Potenzial von Ultraschallspitzenmaschinen freizuschalten?

1. Ultraschalltechnologie: Prinzipien und Mechanismen

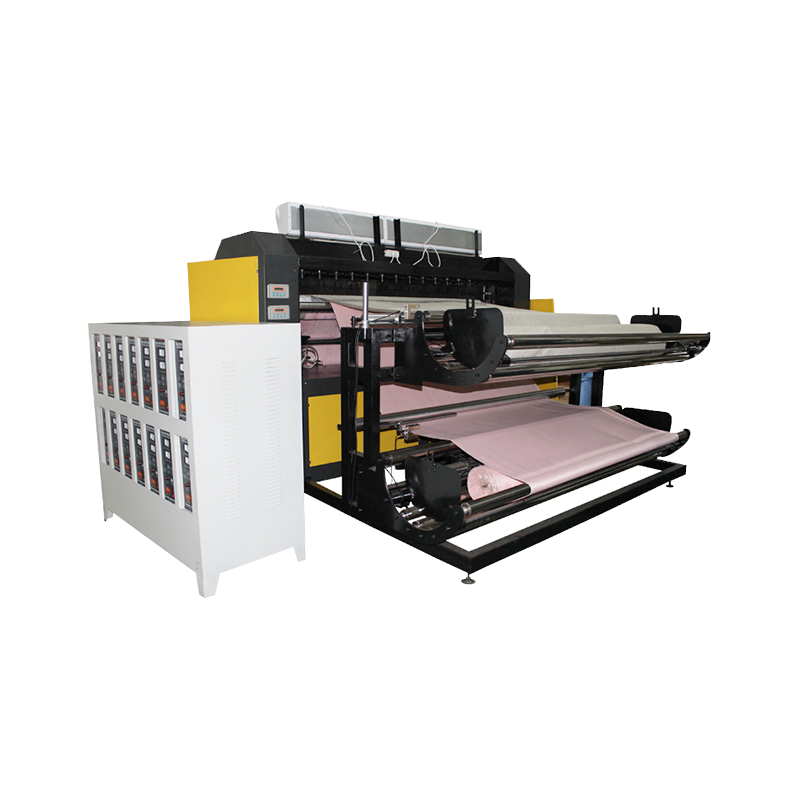

Im Kern von Ultraschall -Spitzenmaschinen befindet sich das Ultraschallhorn oder Sonotrode, das elektrische Energie in mechanischen Schwingungen bei Frequenzen umwandelt, die typischerweise zwischen 20 kHz bis 40 kHz reichen. Diese Schwingungen erzeugen lokalisierte Wärme durch Reibung, sodass die Maschine thermoplastische Materialien wie Polyester, Nylon und Polyurethan mit Präzision auf Mikrometerebene schneiden und versiegeln kann.

Vibrationskontrolle: Fortgeschrittene piezoelektrische Wandler sorgen für eine konsistente Amplitude und Frequenz, die für die Aufrechterhaltung der Kantenqualität und zur Verhinderung von Materialverschlüssen von entscheidender Bedeutung sind.

Energieeffizienz: Moderne Maschinen enthalten adaptive Stromversorgungssysteme, die die Energieleistung anhand der Materialdicke und -dichte anpassen, die Abfall und Betriebskosten senken.

Werkzeugdesign: Anpassbare Horngeometrien ermöglichen die Schaffung verschiedener Spitzenmuster, von empfindlichen Blumenmotiven bis hin zu komplexen geometrischen Designs.

2. Materialkompatibilität: Erweitern Sie über die Thermoplastik hinaus

Während Ultraschall -Spitzenmaschinen mit synthetischen Stoffen auszeichnen, bleibt ihre Anwendung auf Naturfasern (z. B. Baumwolle, Seide) aufgrund der geringeren Thermoplastizität begrenzt. Innovationen in der materiellen Vorbehandlung und der Hybridverarbeitung befassen sich mit dieser Lücke:

Chemische Beschichtungen: Das Auftragen von thermoplastischen Harzen auf natürliche Fasern ermöglicht Ultraschallbindung, ohne die Atmungsaktivität oder Textur der Stoffe zu beeinträchtigen.

Hybridtechniken: Die Kombination von Ultraschallschneiden mit Lasergravur oder traditioneller Stickerei erweitert die Entwurfsmöglichkeiten für Mischmaterialtextilien.

Recycelte Materialien: Ultraschallmaschinen werden zunehmend zur Verarbeitung von recyceltem Polyester und Nylon verwendet, wodurch sich die Nachhaltigkeitsziele ausrichten. Inkonsistente Materialeigenschaften (z. B. Schmelzpunkte) erfordern jedoch eine Echtzeitüberwachung und -anpassung.

3. Automatisierung und digitale Integration: Verbesserung der Präzision und Geschwindigkeit

Die Integration von Ultraschallspitzenmaschinen mit computergestütztem Design (CAD) und Robotersystemen hat die Textilherstellung verändert:

Musterdigitalisierung: Die CAD-Software wandelt komplizierte Spitzenkonstruktionen in maschinenlesbare Formate um und gewährleistet eine hohe Wiederholbarkeit und minimale menschliche Fehler.

Roboterarme: Multi-Achsen-Robotersysteme positionieren das Ultraschallhorn mit Untermillimetergenauigkeit und ermöglichen 3D-Spitzenstrukturen und komplexe Schichten.

Echtzeitüberwachung: IoT-fähige Sensoren Track-Maschinenleistung, Materialeinspeise und Energieverbrauch, die die Vorhersagewartung und die Prozessoptimierung erleichtern.

Trotz dieser Fortschritte bestehen die Herausforderungen bei der Skalierung der Produktion bei hochvolumigen Bestellungen ohne Kompromisse bei der Qualität.

4. Nachhaltigkeit: Verringerung von Abfall und Energieverbrauch

Ultraschall -Spitzenmaschinen unterstützen von Natur aus eine nachhaltige Herstellung, indem er Fadenabfälle beseitigt und den Wasserverbrauch im Vergleich zu herkömmlichen Färbe- und Veredelungsprozessen reduziert. Es sind jedoch weitere Innovationen erforderlich, um ihre Umweltfreundlichkeit zu verbessern:

Energierückgewinnungssysteme: Das Erfassen und Wiederverwendung von Restwärme aus Ultraschallschwingungen kann den Gesamtenergieverbrauch um bis zu 20%verringern.

Biologisch abbaubare Materialien: Die Entwicklung von ultraschallkompatiblen Bioplastik (z. B. PLA) erweitert den Bereich nachhaltiger Spitzenstoffe.

Systeme mit geschlossenem Loop: Integration von Stoffschrott-Recycling direkt in die Produktionslinie minimiert Materialabfälle.

5. Qualitätskontrolle: Gewährleistung der Konsistenz in komplexen Designs

Die Präzision von Ultraschallspitzenmaschinen ist sowohl ihre Stärke als auch eine mögliche Quelle für Defekte. Zu den wichtigsten Qualitätskontrollmaßnahmen gehören:

Laserscanning: Hochauflösende Scanner erkennen Unvollkommenheiten in Echtzeit und ermöglichen sofortige Korrekturen.

Zugtest: Automatische Systeme bewerten die Stärke und Haltbarkeit von Ultraschallbindungen und gewährleisten die Einhaltung der Branchenstandards.

Mikroskopische Analyse: Erweiterte Bildgebungstechniken überprüfen die Randversiegelung und die Mustergenauigkeit auf Mikronebene.

6. aufkommende Anwendungen: Von Mode zu medizinischen Textilien

Ultraschall -Spitzenmaschinen finden neue Anwendungen, die über die traditionelle Bekleidung hinausgehen:

Medizinische Textilien: Ultraschallbindung erzeugt nahtlose, hypoallergene Stoffe für chirurgische Kleider, Kompressionskleidungsstücke und Wundverbände.

Kfz -Innenräume: Benutzerdefinierte Spitzenmuster verbessern die ästhetische Anziehungskraft von Autositzen und Headlinern und erfüllen gleichzeitig die Anforderungen an die strengen Haltbarkeit.

Smart Textiles: Die Integration leitender Fasern in Ultraschallspitze ermöglicht die Herstellung von tragbaren Sensoren und Heizelementen.

7. Herausforderungen bei Skalierbarkeit und Kosten

Während Ultraschallspitzenmaschinen zahlreiche Vorteile bieten, begrenzen ihre hohen anfänglichen Kosten und die betriebliche Komplexität die Zugänglichkeit für kleine Hersteller. Die Bewältigung dieser Herausforderungen erfordert:

Modulare Konstruktionen: Skalierbare Systeme, die inkrementelle Upgrades und Anpassungen ermöglichen.

Schulungsprogramme: umfassendes Bedienertraining zur Maximierung der Maschineneffizienz und zur Minimierung der Ausfallzeiten.

Kostenreduzierung: Fortschritte bei der Wandlertechnologie und der Materialbeschaffung können die Produktionskosten im Laufe der Zeit senken.

8. zukünftige Anweisungen: KI und fortschrittliche Materialien

Die nächste Generation von Ultraschallspitzenmaschinen wird wahrscheinlich enthalten:

AI-gesteuerte Optimierung: Algorithmen für maschinelles Lernen analysieren die Produktionsdaten, um Vibrationsparameter, Material-Feed-Raten und Musterkonstruktionen zu optimieren.

Nanomaterialien: Das Einbeziehen von Nanofasern oder Graphenbeschichtungen verbessert die Stofffestigkeit, die Leitfähigkeit und die thermische Regulation.

Hybridherstellung: Die Kombination von Ultraschallbindung mit 3D-Druck oder Elektrospinnen eröffnet neue Möglichkeiten für multifunktionale Textilien.

Während sich die Textilindustrie weiterentwickelt, werden Ultraschallspitzenmaschinen eine entscheidende Rolle bei der Erfüllung der Anforderungen an Innovation, Nachhaltigkeit und Anpassung spielen. Durch die Bekämpfung der aktuellen Einschränkungen und der Einführung neuer Technologien können diese Maschinen die Zukunft der Stoffproduktion neu definieren.