Ultraschallschweißen ist ein fortschrittliches Herstellungsverfahren, das in einer Vielzahl von Branchen eingesetzt wird, um Kunststoffkomponenten und Mikrofasergewebe schnell und effizient zu verbinden. Ganz gleich, ob Sie Handyhüllen, medizinische Geräte oder Autostoßstangen zusammenbauen: Ultraschallschweißen bietet eine schnelle, zuverlässige und umweltfreundliche Lösung. Allerdings ist nicht jedes Material für diesen Prozess geeignet und das Verständnis der idealen Materialien sowie der Einschränkungen in Bezug auf Dicke und Zusammensetzung ist der Schlüssel zur Optimierung der Ergebnisse.

Im Kern ist Ultraschallschweißmaschinen Hierbei handelt es sich um hochfrequente mechanische Schwingungen, die an der Grenzfläche zwischen den Werkstücken Reibungswärme erzeugen. Durch die Hitze schmilzt und verschmilzt das Material und bildet beim Abkühlen eine starke molekulare Bindung. Diese Methode eignet sich besonders gut für Thermoplaste, also Materialien, die beim Erhitzen weich werden und beim Abkühlen erstarren. Kunststoffe wie Polyethylen (PE), Polypropylen (PP), Polystyrol (PS) und Polycarbonat (PC) sind aufgrund ihrer relativ niedrigen Schmelzpunkte und Molekularstruktur, die eine effiziente Verbindung ermöglicht, häufige Kandidaten für das Ultraschallschweißen. Diese Materialien reagieren gut auf die hochfrequenten Vibrationen, da sich ihre Molekülketten während der Schmelz- und Abkühlphase effektiv neu ausrichten und so dauerhafte Schweißnähte erzeugen. Der Prozess funktioniert ähnlich gut mit Mikrofaserstoffen, insbesondere synthetischen Fasern wie Polyester und Nylon, wo die Fasern durch Hitze und Druck schmelzen und sich verbinden, ohne dass zusätzliche Klebstoffe oder Nähen erforderlich sind.

Allerdings sind nicht alle Kunststoffe ideal für das Ultraschallschweißen. Duroplastische Kunststoffe, die während der Herstellung dauerhaft aushärten und aushärten, können nach der Formung nicht wieder geschmolzen werden und sind daher für diesen Prozess ungeeignet. Auch Materialien mit Füllstoffen, Verstärkungen oder anderen Zusatzstoffen können eine Herausforderung darstellen. Beispielsweise können faserverstärkte Kunststoffe, die Materialien wie Glasfaser enthalten, den Schweißprozess stören. Die nichtplastischen Komponenten in diesen Verbundwerkstoffen verschmelzen nicht gleichmäßig mit der Kunststoffmatrix, was zu schwachen oder inkonsistenten Schweißnähten führt. In solchen Fällen kann es zwar zu einer Haftung der Kunststoffkomponente kommen, die Integrität des Gesamtteils könnte jedoch beeinträchtigt werden, was besonders bei kritischen Anwendungen wie der Automobil- oder Medizingerätefertigung problematisch ist.

Die Materialstärke ist ein weiterer Faktor, der die Wirksamkeit des Ultraschallschweißens maßgeblich beeinflusst. Im Allgemeinen ist Ultraschallschweißen bei dünnen bis mitteldicken Kunststoffen effektiver, da dickere Materialien die Hochfrequenzschwingungen möglicherweise nicht effizient auf die Klebefläche übertragen. Bei dickeren Teilen kann sich die Energie verflüchtigen, bevor sie den gesamten Klebebereich erreicht, was zu teilweisen oder schwachen Schweißnähten führt. Die meisten Ultraschallschweißgeräte sind für Teile mit einer Dicke von weniger als 6 mm ausgelegt, obwohl spezielle Geräte auch dickere Materialien verarbeiten können, allerdings mit größerer Komplexität und höherem Energiebedarf.

Trotz dieser Einschränkungen bleibt das Ultraschallschweißen eine vielseitige Technologie, insbesondere bei der Verarbeitung von mehrschichtigen Materialien oder Stoffen. Bei Anwendungen wie dem Schweißen von Mikrofasergeweben für Wischmoppköpfe, Helmgurte oder Vliesmaterialien zeichnet sich das Ultraschallschweißen durch seine Fähigkeit aus, eine Verbindung herzustellen, ohne die Flexibilität oder Festigkeit des Materials zu beeinträchtigen. Diese Eigenschaft ist ein großer Vorteil bei der Textilherstellung, wo herkömmliche Nähmethoden möglicherweise nicht die gleiche Festigkeit und Haltbarkeit bieten.

Ein weiterer wichtiger Aspekt bei der Auswahl von Materialien für das Ultraschallschweißen ist der Schmelzpunkt und die chemische Zusammensetzung des Materials. Für eine erfolgreiche Schweißung sollten die beiden zu verbindenden Teile idealerweise aus dem gleichen oder sehr ähnlichen Polymeren bestehen. Wenn zwischen den beiden Materialien ein erheblicher Unterschied in den Schmelzpunkten besteht, wird es viel schwieriger, eine starke, konsistente Verbindung zu erreichen. Beispielsweise ist das Verschweißen von Polypropylen mit Polyethylen möglich, da ihre Schmelzpunkte nahe beieinander liegen. Das Verschweißen von Polypropylen mit einem Kunststoff mit höherem Schmelzpunkt wie PEEK (Polyetheretherketon) wäre jedoch problematisch, da das Material mit dem niedrigeren Schmelzpunkt vor dem Material mit dem höheren Schmelzpunkt zerfallen oder verbrennen würde man erreicht seinen Erweichungspunkt.

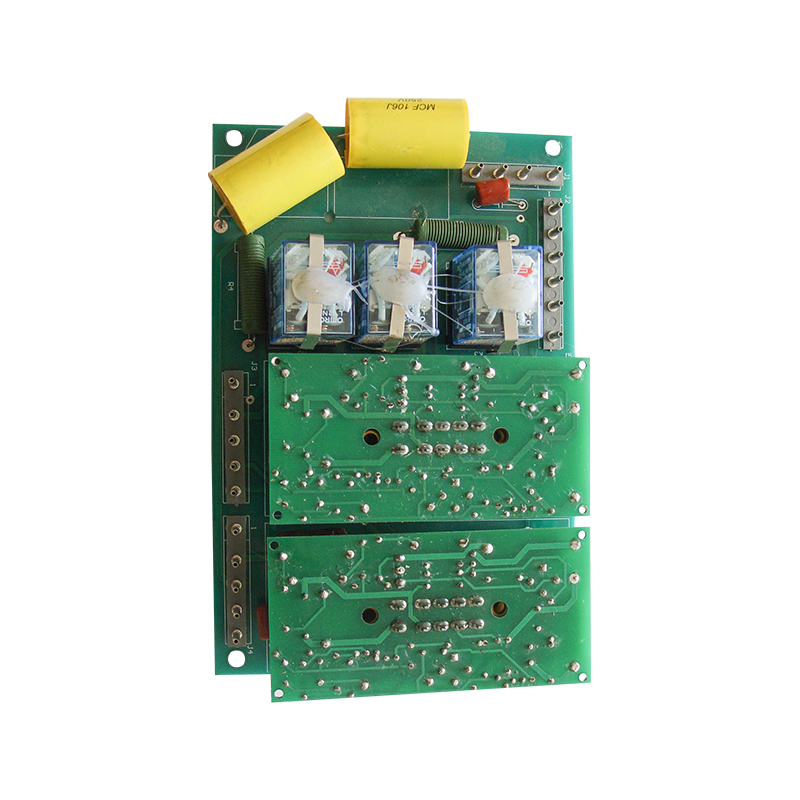

Aus praktischer Sicht sind Automatisierung und Kosteneffizienz wichtige Verkaufsargumente für das Ultraschallschweißen. Modern Ultraschallschweißmaschinen können in automatisierte Produktionslinien integriert werden, was den Herstellungsprozess erheblich beschleunigt. Mit Zykluszeiten von oft weniger als einer Sekunde eignet es sich perfekt für Branchen mit hohem Volumen wie der Automobil-, Elektronik- und sogar der Spielzeugindustrie. Da für den Prozess keine zusätzlichen Materialien wie Schrauben, Klebstoffe oder Lösungsmittel erforderlich sind, werden außerdem die Produktionskosten gesenkt und die Umweltauswirkungen des Herstellungsprozesses minimiert.