Ultraschallschweißen ist eine hochmoderne Technik, die branchenübergreifend eingesetzt wird, um Thermoplaste und Mikrofasergewebe durch hochfrequente Vibrationen, Reibungswärme und Druck zu verbinden. Während die Technologie selbst eine unglaubliche Geschwindigkeit und Effizienz bietet, hängt ihr Erfolg stark von den am Prozess beteiligten Werkzeugen und Vorrichtungen ab. Ohne präzise Ausrichtung und gleichmäßige Druckanwendung können selbst die fortschrittlichsten Schweißsysteme inkonsistente oder schwache Schweißnähte erzeugen, was zu potenziellen Ausfällen bei kritischen Anwendungen wie Automobilteilen, Elektronik oder medizinischen Geräten führen kann. Das Verständnis darüber, welche Arten von Werkzeugen und Vorrichtungen erforderlich sind, kann den entscheidenden Unterschied zwischen einer starken, zuverlässigen und einer beeinträchtigten Verbindung ausmachen.

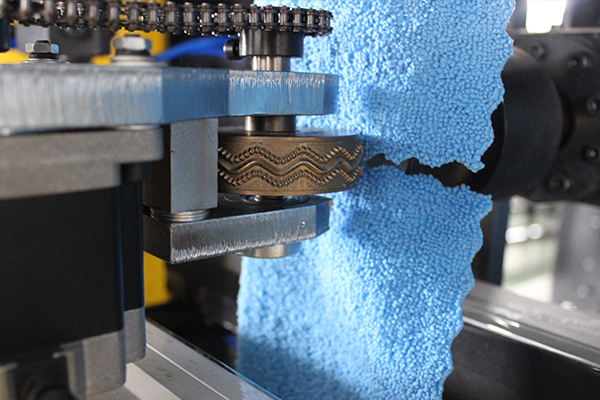

Beim Diskutieren Ultraschallschweißmaschinen Unter Werkzeug versteht man im Allgemeinen zwei kritische Komponenten: das Horn (oder die Sonotrode) und den Amboss (oder die Vorrichtung). Diese Komponenten sind dafür verantwortlich, die Ultraschallschwingungen auf die Werkstücke zu übertragen und sicherzustellen, dass diese während des Schweißvorgangs richtig ausgerichtet und unter dem richtigen Druck gehalten werden. Das Design und die Präzision dieser Werkzeuge sind entscheidend für die Qualität der Schweißnähte.

Die Sonotrode ist eines der wichtigsten Elemente im Ultraschallschweißprozess. Es wird individuell an die Form und das Material des zu schweißenden Werkstücks angepasst. Das aus langlebigen Materialien wie Titan oder Aluminium gefertigte Horn überträgt Ultraschallenergie auf die Teile und verursacht eine lokale Erwärmung an der Schnittstelle, an der die Schweißung erfolgt. Bei der Gestaltung des Horns müssen jedoch Faktoren wie Frequenz, Amplitude und Materialsteifigkeit berücksichtigt werden. Beispielsweise könnte ein falsch konstruiertes Horn zu einer ungleichmäßigen Verteilung der Vibrationen und damit zu einer schlechten Schweißqualität führen. In vielen Fällen muss die Form des Horns genau der Kontur des zu schweißenden Teils entsprechen, um einen gleichmäßigen Kontakt und eine effiziente Energieübertragung zu gewährleisten. Zu steife oder falsch abgestimmte Hörner können durch übermäßige Krafteinwirkung oder Vibrationen an den falschen Stellen sogar empfindliche Teile beschädigen.

Ebenso wichtig ist der Amboss oder die Vorrichtung, die das Werkstück beim Schweißen festhält. Eine genaue Befestigung ist von entscheidender Bedeutung, da jede Fehlausrichtung, Bewegung oder falsche Druckverteilung während des Schweißens zu unvollständiger Verbindung oder schwachen Schweißnähten führen kann. Eine gut konzipierte Vorrichtung sorgt für Halt und stellt sicher, dass die Teile während des gesamten Schweißprozesses perfekt ausgerichtet und stationär sind. Dies ist besonders wichtig bei komplexen oder mehrteiligen Baugruppen, bei denen bereits eine geringfügige Fehlausrichtung zu Funktionsausfällen führen kann. Vorrichtungen sind in der Regel auf die Geometrie des Teils zugeschnitten und so konzipiert, dass sie einen gleichmäßigen Druck auf den gesamten Verbindungsbereich ausüben, um gleichmäßige Schweißnähte zu erzeugen.

Einer der kritischsten Faktoren bei der Befestigung ist die Druckanwendung. Beim Ultraschallschweißen werden die zu verbindenden Materialien einem Druck ausgesetzt, um sicherzustellen, dass die Teile während des gesamten Prozesses in engem Kontakt stehen. Die Vorrichtung muss robust genug sein, um einen gleichmäßigen Druck aufrechtzuerhalten, ohne die Teile zu verformen, insbesondere wenn diese dünn oder empfindlich sind. Wenn zu viel Druck ausgeübt wird, kann es zu einem übermäßigen Materialfluss oder sogar zu einer Beschädigung der Teile kommen. Umgekehrt kann zu geringer Druck zu schwachen oder unvollständigen Schweißnähten führen. Eine Präzisionsbefestigung hilft, diese Probleme zu vermeiden, indem sie eine gleichmäßige Kraft auf die Werkstückoberfläche ausübt und sicherstellt, dass die durch die Ultraschallschwingungen erzeugte Energie auf die Schweißverbindung konzentriert wird.

Ein weiterer wichtiger Aspekt bei Ultraschallschweißvorrichtungen ist die Materialkompatibilität. Die in der Vorrichtung verwendeten Materialien müssen sorgfältig ausgewählt werden, um Störungen der Ultraschallenergie zu vermeiden. Einige Materialien, wie z. B. bestimmte Metalle, können Ultraschallwellen absorbieren oder reflektieren und so die Wirksamkeit des Schweißprozesses verringern. Aus diesem Grund bestehen Vorrichtungen häufig aus nicht reaktiven Materialien wie gehärtetem Stahl oder speziellen Polymeren, die den Belastungen des Prozesses standhalten, ohne die Ultraschallenergieübertragung zu beeinträchtigen. In einigen Fällen kann das Vorrichtungsdesign auch Funktionen wie Kühlkanäle oder Kühlkörper umfassen, um die während des Schweißprozesses erzeugte Wärme zu verwalten und eine Überhitzung oder Verformung der zu schweißenden Teile zu verhindern.

Neben der genauen Befestigung spielt die Werkzeugausrichtung eine wichtige Rolle für erfolgreiche Schweißnähte. Das Horn muss auf die Vorrichtung ausgerichtet sein, um sicherzustellen, dass die Ultraschallenergie genau dort angewendet wird, wo sie benötigt wird. Eine Fehlausrichtung kann zu einer ungleichmäßigen Energieverteilung führen, was zu schwachen Schweißnähten oder Schäden an den Teilen führen kann. Viele Ultraschallschweißmaschinen sind mit präzisen Ausrichtungssystemen und Sensoren ausgestattet, um sicherzustellen, dass Horn und Vorrichtung perfekt ausgerichtet sind, bevor mit dem Schweißen begonnen wird. Dies erfordert jedoch eine sorgfältige Kalibrierung und Wartung der Werkzeuge, um Fehlausrichtungen während der Produktionsläufe zu vermeiden.

In anspruchsvolleren Anwendungen werden automatisierte Werkzeug- und Spannsysteme eingesetzt, um die Geschwindigkeit und Genauigkeit des Ultraschallschweißprozesses zu verbessern. Diese Systeme sind für die Handhabung komplexer Teilegeometrien konzipiert und können die Werkzeuge automatisch an unterschiedliche Größen oder Formen von Werkstücken anpassen. Automatisierte Systeme tragen außerdem dazu bei, menschliche Fehler bei der Positionierung und Druckanwendung zu reduzieren, was zu gleichmäßigeren und zuverlässigeren Schweißnähten führt. Für Produktionsumgebungen mit hohem Volumen bieten automatisierte Spannsysteme erhebliche Vorteile hinsichtlich Geschwindigkeit, Wiederholbarkeit und Gesamtproduktionseffizienz.