1. Prinzip der Ultraschalltechnologie

Die Ultraschalltechnologie erfolgt durch schnelles Erhitzen von Molekülen und erzeugt eine hohe Hitze, um die Materialien sofort zu schweißen, zu binden oder zu schneiden. Die Kanten sind glatt und ordentlich, ohne Burrs oder vergilbte Effekte.

2. Kraft und Frequenz

Power (W): Bezieht sich auf die Leistung, die das Chassis der Ultraschallmaschine ausgibt.

Frequenz (K oder Hz): Bezieht sich auf die Frequenz der vom Ultraschallwandler emittierten Schallwellen.

Leistung und Frequenz sind miteinander verbunden und arbeiten in einem Zyklus. Einmal der Automatische Ultraschallmaschine wird angetrieben, die Energie wird vom Chassis in den Wandler umgewandelt, und die beiden Teile arbeiten als eins zusammen.

Gemeinsame Konfigurationen umfassen:

15 kHz: 2500W / 1500W / 3000W / 4200W (häufig für automatische Frequenzverfolgung und digitale Frequenz -Systeme in Materialfremdungsschweißmaschinen verwendet).

20 kHz: 2000w

18 kHz: 2500W

28 kHz: 800W

35 kHz: 500W

Je höher die Frequenz, desto niedriger die Leistung. Die Leistung kann bei der gleichen Frequenz leicht eingestellt werden, die Frequenz selbst ist jedoch nicht einstellbar.

So wählen Sie Frequenz und Strom für die Produkte der Kunden

Um die richtige Häufigkeit und Leistung auszuwählen, konsultieren wir den Kunden, um seine Produkte zu verstehen. Dickere Materialien und größere Bereiche erfordern eine geringere Frequenz und eine höhere Leistung für einen höheren Ultraschallaufprall, was zu stärkeren Schweiß- oder Schnitteffekten führt.

3. Vor- und Nachteile der Ultraschalltechnologie

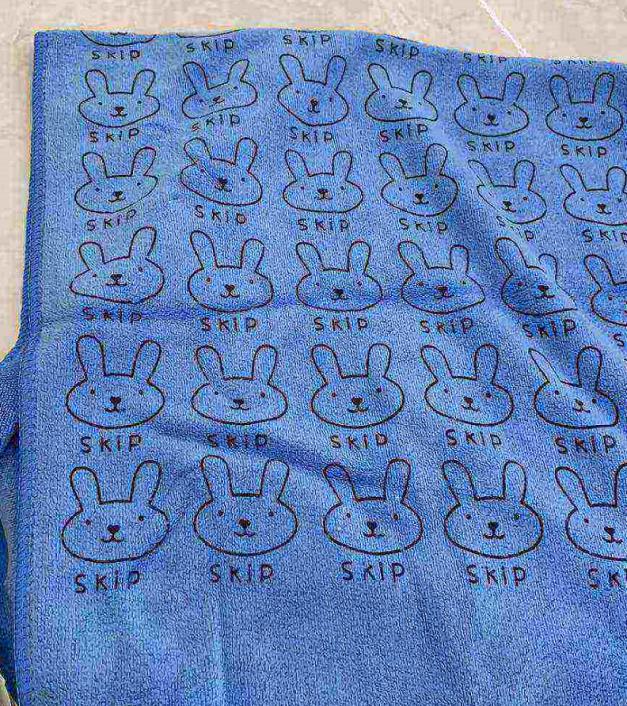

Die Ultraschalltechnologie wird hauptsächlich für feine Fasern, synthetische Materialien, nicht gewebte Stoffe, Nylon, PP, PE und ähnliche Materialien verwendet. Reine Baumwolle oder Materialien mit einem hohen Baumwollgehalt können nicht gebunden werden, obwohl sie geschnitten werden können (aber die Kanten schmelzen nicht und erzeugen Ausfransen). Für Materialien, die geschnitten werden können, ultraschallgeschnittene Blätter glatt, weiche Kanten ohne Ausfransen, Verbrennungszeichen oder Balling.

Für Schweiß-, Bindungs- und Verbundprozesse unter Verwendung von Ultraschalltechnologie muss das Design Muster, normalerweise gestrichelte Linien oder Punkte, enthalten. Durch vorliegende Linien oder glatte Oberflächen können nicht verwendet werden, da der Stoff während des Prozesses flach bleibt und sich nicht vorwärts bewegt. Dies kann zu einer materiellen Blockade am Einlass und der Fusion des Stoffes an den geschweißten Bereichen führen, wodurch es zu steif ist.

Ultraschallschweißen/-abschnitte können jeweils nur ein einzelnes Produkt oder einen einzelnenschichtigen Schnitt verarbeiten. Es ist nicht für mehrere Schichten oder mehrere Produkte geeignet, die gleichzeitig verarbeitet werden, da die Ultraschallenergie sie verbindet, was die Trennung schwierig macht. In der Regel sind Ultraschallformen für einzelne Produkte ausgelegt, sodass jeweils nur ein Produkt geschweißt werden kann.

Schimmel -Überlegungen:

Das Ultraschallschnitt funktioniert am besten, wenn die Schneidrichtung Längsschnitt ist. Das horizontale Schneiden ist eine Herausforderung, da es schwierig ist, durchzuschneiden. Die meisten Muster sind unregelmäßig und nicht perfekt gerade.

Im Gegensatz zu elektrischen Heizgeräten, bei denen die Temperatur eingestellt werden kann, erzeugt Ultraschallgeräte sofort Wärme und die Temperatur kann nicht kontrolliert werden. Die Leistung kann jedoch innerhalb desselben Frequenzbereichs eingestellt werden.

4. Nicht standardmäßige Ausrüstung für Breite Überlegungen

Bei der Kommunikation mit Kunden ist es entscheidend, ihre Bedürfnisse so detailliert wie möglich zu betrachten, um breitere Produktlösungen anzubieten. Die Breite des Rohstoffs ist ein kritischer Faktor. Durch das Verständnis der gesamten Produktpalette und Abmessungen, mit denen der Kunde zusammenarbeitet, können wir genaue Preisgestaltung liefern.

Slittungs- und Überschneidungsmaschinen:

Bei Materialbreiten geteilt durch Produktbreite 1 berechnet dies die erforderliche Anzahl von Ultraschalleinheiten. Abhängig von den Produktabmessungen bestimmen wir, wie viele Ultraschallköpfe benötigt werden. Für Materialbreiten von mehr als 80 cm empfehlen wir ein einzelnes Messer. Kleinere Spezifikationen hängen vom Material und der Produktgröße ab.

Verbundmaschinen:

Die materielle Breite geteilt durch 153/200 (gerundet) ergibt die Anzahl der erforderlichen Ultraschalleinheiten. In der zusammengesetzten Verarbeitung sollte die Breite des Schweißkopfes die gesamte Stoffbreite ohne Lücken abdecken.

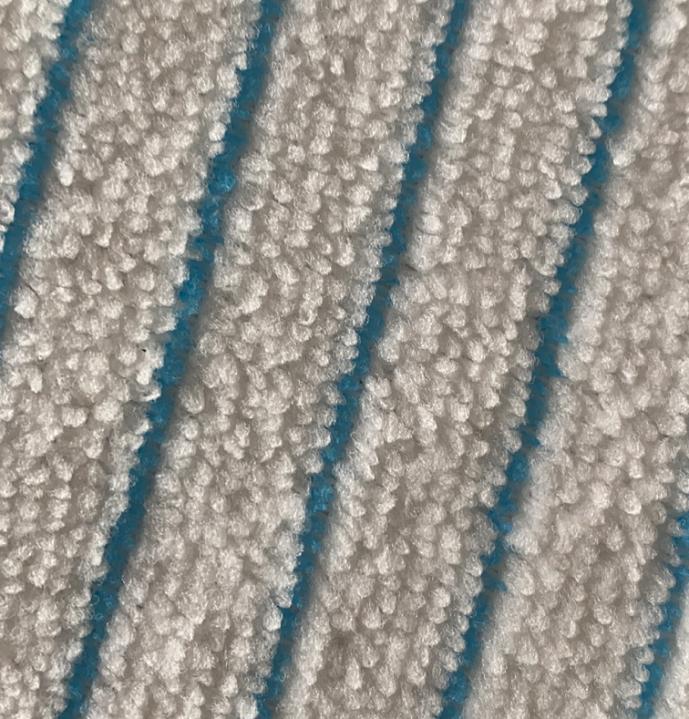

Mop -Streifenmaschinen:

Teilen Sie einfach die Gewebebreite um 153 mm und verwenden Sie das Integer -Ergebnis, da MOP -Streifen eine festgelegte Breite erfordern und Lücken im Schweißkopf ermöglichen.

5. Überlegungen zur Kantenausrichtungssystem

Das Edge -Ausrichtungssystem ist so konzipiert, dass die Abweichung in der Bewegung des Stoffes korrigiert wird. Das System verwendet die Kante des Stoffes als Führung, und der Ausrichtungsmotor bewegt sich leicht links und rechts, um eine Fehlausrichtung des Stoffes zu verhindern. Diese geringfügige Bewegung wirkt sich nicht auf die Schneidabmessungen aus.

Für Stoffe mit Streifen oder Mustern, die eine präzise Ausrichtung des Designs erfordern, kann das Ausrichtungssystem möglicherweise Schwierigkeiten haben, die Genauigkeit aufrechtzuerhalten, da die Fehlausrichtung des Stoffes die Schneidlinie verlagert.

6. Schimmelpilzüberlegungen

Standardisierte Formen folgen einer 1: 1 -Entwurfsgröße.

Runde Formen: Für Maschinen, die in einer Auf- und Abbewegung arbeiten, kann die Schimmelpilzgröße angepasst werden, ohne sich auf Schrumpfung anzupassen, da der Stoff fest bleibt. In Maschinen, die rollen, sind jedoch Schrumpfeinstellungen erforderlich, insbesondere für Stoffe mit hoher Elastizität.

Dickere Stoffe und Schweißen: Für dickere Stoffe, die Schweißen erfordern