Schneidemaschinen sind unverzichtbare Geräte in der modernen Fertigung und dienen dazu, breite Materialrollen präzise und effizient in schmalere Streifen zu schneiden. Diese Maschinen werden häufig in Branchen wie der Verpackungs-, Papier-, Folien-, Textil- und Metallindustrie eingesetzt, wo präzises Schneiden sowohl Produktqualität als auch Prozessoptimierung gewährleistet. Um die richtige Ausrüstung entsprechend den Produktionsanforderungen auszuwählen, ist es wichtig, die wichtigsten Arten von Schneidmaschinen zu kennen.

Rasiermesser Schneidemaschinen Verwenden Sie zum Schneiden von Materialien scharfe, austauschbare Klingen. Besonders effektiv ist diese Methode bei dünnen, flexiblen Folien wie Kunststoffen, Folien und Laminaten. Das Rasiermesserschneiden bietet saubere Kanten bei hohen Geschwindigkeiten, ist jedoch nicht für dickere oder härtere Materialien geeignet, da sich die Klingen schnell abnutzen. Die Einfachheit des Systems macht es kostengünstig und leicht zu warten.

Das Scherenschneiden funktioniert ähnlich wie eine Schere, wobei rotierende Kreismesser gegeneinander arbeiten. Dieser Typ ist ideal für die Verarbeitung von Papier, Pappe, Vliesstoffen und Metallen. Das Scherschneiden erzeugt präzise, gratfreie Kanten und wird oft dann gewählt, wenn eine hohe Schnittqualität erforderlich ist. Durch die verstellbaren Messerpositionen ist es zudem flexibel für unterschiedliche Breiten.

Beim Ritzenschneiden drückt ein stumpfes Messer das Material gegen eine gehärtete Walze, um einen kontrollierten Riss zu erzeugen. Diese Methode wird häufig für Materialien wie Haftklebstoffe, Schaumstoffe und Wellpappenprodukte verwendet. Das Ritzenschneiden ist im Vergleich zum Scheren- oder Rasiermesserschneiden weniger präzise, aber effektiv für schwer zu schneidende Substrate, die Standardklingen beschädigen könnten.

Diese auch Rollenschneidemaschinen genannten Maschinen schneiden Material, indem sie die Rolle ab- und wieder aufwickeln, während ein Messer sie auf die erforderliche Breite zuschneidet. Drehmaschinen werden häufig für Rollen mit großem Durchmesser aus Bändern, Schaumstoffen und Folien verwendet. Sie bieten Flexibilität bei der Handhabung verschiedener Materialtypen und ermöglichen eine präzise Anpassung der Rollenbreiten.

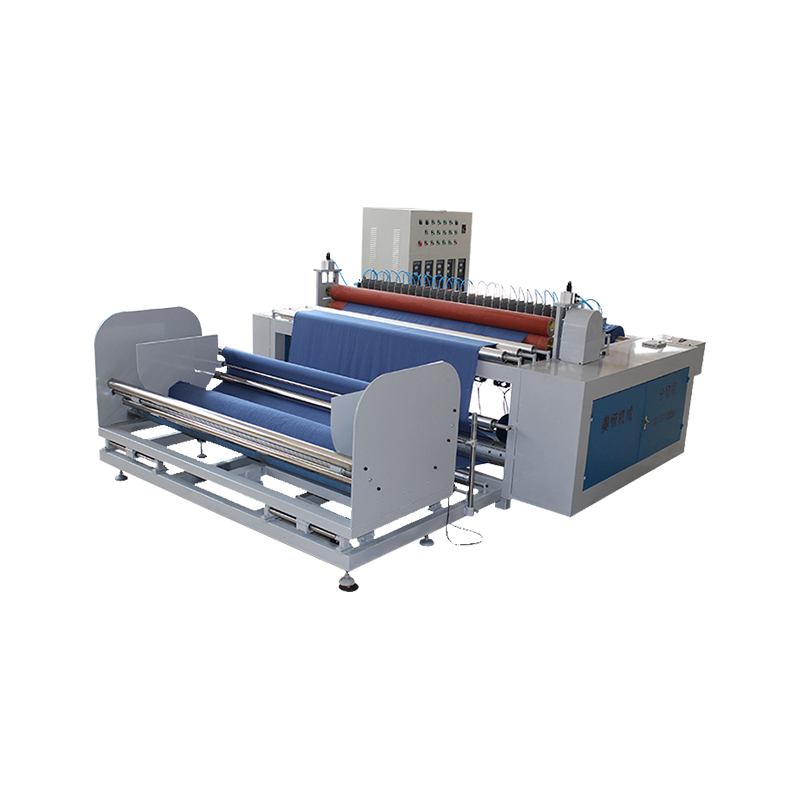

Aufwickelschneidemaschinen kombinieren das Schneiden mit dem Aufwickeln. Die Mutterrolle wird in schmalere Streifen geschnitten, die dann auf separate Kerne aufgewickelt werden. Dieses Verfahren ist hocheffizient für flexible Verpackungen, Kunststofffolien, Papier und Folien. Es sorgt für eine gleichmäßige Rollenspannung und -ausrichtung und ist daher eine häufige Wahl in Produktionslinien mit hohem Volumen.

Mit der Weiterentwicklung der Automatisierung werden moderne Schneidemaschinen mit Servomotoren, SPS-Systemen und fortschrittlichen Sensoren ausgestattet. Diese Maschinen steuern automatisch die Blattpositionierung, Spannung und Rollenausrichtung, wodurch manuelle Eingriffe reduziert und die Produktionsgenauigkeit erhöht werden. Automatische Längsschneider werden häufig in Branchen eingesetzt, in denen hohe Präzision, Geschwindigkeit und Konsistenz von entscheidender Bedeutung sind.

In der Stahl-, Aluminium- und Kupferindustrie werden Hochleistungs-Längsteilanlagen speziell für Metallspulen entwickelt. Diese Maschinen verfügen über robuste Messer, Spannungskontrollsysteme und Aufwickelvorrichtungen, um den Anforderungen beim Schneiden dicker oder harter Materialien gerecht zu werden. Metallschneidemaschinen sind in der Bau-, Automobil- und Elektroindustrie von entscheidender Bedeutung, wo sich die Präzision beim Coilschneiden direkt auf die nachgelagerte Verarbeitung auswirkt.

Die wichtigsten Arten von Längsschneidemaschinen – Rasiermesser, Scheren, Rillmaschinen, Drehmaschinen, Aufwickelmaschinen, automatische und spezielle Metallschneidemaschinen – erfüllen jeweils unterschiedliche industrielle Anforderungen. Die Auswahl hängt von der Materialart, der Dicke, der erforderlichen Kantenqualität und dem Produktionsvolumen ab. Durch die Anpassung der Maschine an die Anwendung können Hersteller die Effizienz steigern, Abfall reduzieren und bei ihren Schneidevorgängen eine höhere Qualität erzielen.