Ultraschall textile Slittungsmaschinen eine signifikante technologische Weiterentwicklung bei der Verarbeitung synthetischer und gemischter Stoffe darstellen. Durch die Verwendung von Hochfrequenz-Ultraschallschwingungen und nicht durch herkömmliche mechanische Schneiden liefern diese Maschinen versiegelte, faustbeständige Kanten mit außergewöhnlicher Präzision und Konsistenz. Da die Nachfrage nach technischen Textilien in leistungsstarken Sektoren wie Bekleidung, Automobilverkehr, medizinischen Produkten und Verbundwerkzeugen wächst, wird die Rolle der Ultraschallschneidentechnologie immer kritischer. In diesem Artikel werden die Betriebsprinzipien, die funktionalen Vorteile, die Materialkompatibilität und die industrielle Relevanz von Ultraschall -Textil -Slittungsmaschinen in erweiterten Textilverarbeitungsökosystemen untersucht.

Im Kern einer Ultraschall -Textilschneidermaschine befindet sich ein piezoelektrischer Wandler, der elektrische Energie in mechanische Schwingung umwandelt, typischerweise bei einer Frequenz von etwa 20 bis 35 kHz. Diese Schwingungen werden an eine Horn- oder Klingenbaugruppe übertragen, die direkt mit dem Stoff in Kontakt kommt. Wenn die Ultraschallenergie gegen das Textil unter kontrolliertem Druck gedrückt wird, erzeugt sie durch molekulare Reibung eine lokalisierte Wärme, wodurch das Material gleichzeitig geschmolzen und schneidet.

Im Gegensatz zu herkömmlichen Rotations- oder Crush-Schneidmethoden ist Ultraschallschnitzer ein nicht mechanischer Prozess in dem Sinne, dass es sich nicht auf Scherkräfte verlassen, um den Stoff zu trennen. Stattdessen verbindet der durch Ultraschallschwingung induzierte thermische Effekt die Kanten während des Schneidvorgangs. Diese Verschmelzung verhindert das Ausfransen, beseitigt die Notwendigkeit einer Nachbearbeitung und verbessert die Kantenintegrität.

Ultrasonic Slitting bietet mehrere Leistungsvorteile, die für Textilanwendungen mit hoher spezifischer Spezifikation besonders wichtig sind:

Fraufreie Kanten :

Mechanische Slittungsmethoden hinterlassen häufig Rohkanten, die eine zusätzliche Veredelung erfordern, um das Ausfransen zu verhindern. Ultraschallschlitten beseitigt dieses Problem, indem die Schnittkanten während des Prozesses versiegelt werden, was besonders für synthetische Stoffe wie Polyester, Nylon, Polypropylen und Acetat vorteilhaft ist.

Reduzierte Partikelerzeugung :

Herkömmliche Slitting -Methoden können Fussel- oder Mikrofasern erzeugen, was in Reinraum-, Filtrations- und medizinischen Textilanwendungen problematisch ist. Ultraschallschlitzung erzeugt saubere Schnitte mit minimaler Partikelkontamination.

Kein Werkzeugverschleiß oder Klingenersatz :

Da sich das Ultraschallhorn nicht auf die Schärfe des Schneidens hängt, gibt es im Vergleich zu Stahlblättern nur minimale Verschleiß. Dies führt zu geringeren Wartungsanforderungen und einer höheren langfristigen Kosteneffizienz.

Präzision und Wiederholbarkeit :

Ultraschallsysteme sind in der Lage, Präzision auf Mikrometerebene zu erzielen, sodass sie gut für schmale Bänder, Webbings oder Bänder geeignet sind, mit einer hochkonsistenten Kantenqualität. Dies ist für Produkte von entscheidender Bedeutung, bei denen Toleranzen eng sind, z. B. Nahtverstärkungen oder elektronische Textilintegrationen.

Reduzierte thermische Verformung :

Im Gegensatz zu Laserschnitten, das auch Kanten versiegelt, lokalisiert Ultraschallschnitzel die Wärme in einer schmalen Zone, reduziert die thermische Verzerrung und die Erhaltung der dimensionalen Stabilität empfindlicher Stoffe.

Ultraschallschlitzung eignet sich besonders gut für synthetische Textilien oder Mischungen, die thermoplastische Fasern enthalten. Dies schließt, aber nicht beschränkt auf:

Polyester (Haustier)

Nylon (PA)

Polypropylen (PP)

Acetat und Triacetat

Mit PVC beschichtete Stoffe

Thermoplastische Polyurethane (TPU)

Natürliche Fasern wie Baumwolle oder Wolle, denen thermoplastische Eigenschaften fehlen, sind im Allgemeinen nicht für Ultraschallschnitzel geeignet, es sei denn, sie können mit synthetischen Komponenten gemischt, die die Kanten schmelzen und versiegeln können. Für optimale Ergebnisse müssen bei der Konfiguration der Slittungsparameter wie Amplitude, Geschwindigkeit, Druck und Horngeometrie die Stoffzusammensetzung, die Dicke, die Webstruktur und die Oberflächenbehandlungen berücksichtigt werden.

Ultraschall -Textil -Slittungsmaschinen werden in Produktionslinien in einer Vielzahl von Branchen integriert, in denen die Präzisionskantenkontrolle und die Sauberkeit der Prozesse unerlässlich sind:

Technische Textilien :

Für Industriestoffe, die in Verbundwerkstoffen, Förderbändern oder Isolierung verwendet werden, sorgt Ultraschallschlitzung gewährleisten dimensional stabile, versiegelte Kanten, die die Stoffleistung während der Lamination, des Nähens oder der Formteile aufrechterhalten.

Kfz -Innenräume :

In Fahrzeug-Innenkomponenten-wie Sicherheitsgurte, Headliner und Trimmkörper-hilft die ultrasonische Slitting den Herstellern, strenge Qualitäts- und Sicherheitsstandards zu erfüllen, indem sie konsistente, fraufreie Bänder und Paneele erzeugen.

Kleidung und Unterwäsche :

Hochleistungs-Sportbekleidung und intime Bekleidung profitieren von Ultraschallschlitzen bei der Verarbeitung von Gummibändern, Nahtbändern und dekorativen Drüken. Der saubere Schnitt verbessert die Ästhetik und verhindern gleichzeitig die Entwirrung von Kanten während des Gebrauchs.

Medizinische und hygiene Textilien :

Ultraschall-Slitting unterstützt eine kontaminationsfreie Kante in Einwegmasken, chirurgischen Vorhängen, Wundverbänden und Sanitärprodukten, bei denen Faserreinheit und versiegelte Kanten für die Produktsicherheit von wesentlicher Bedeutung sind.

Filtrationsmedien :

Bei Luft- und Flüssigfiltrationsanwendungen ist die Verringerung von losen Fasern und Kantenpartikeln von entscheidender Bedeutung. Ultrasonisch geschlitzte synthetische Nontiere oder Netzstoffe erfüllen diese funktionellen und regulatorischen Anforderungen.

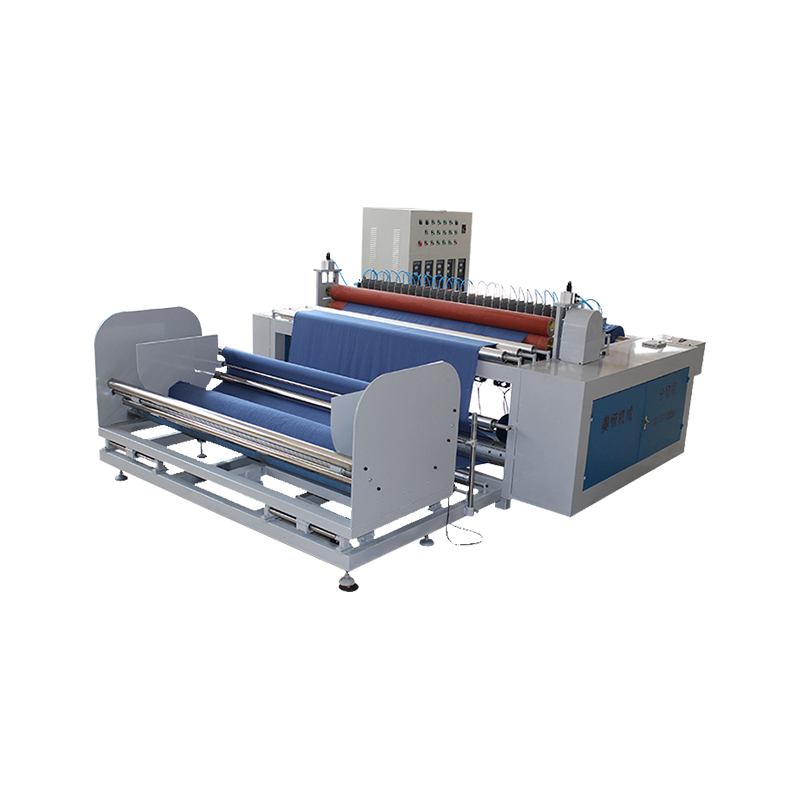

Moderne Ultraschall-Textil-Slitting-Maschinen werden häufig in Roll-to-Roll-Verarbeitungsleitungen für die kontinuierliche Produktion integriert. Abhängig von der Konfiguration können Maschinen enthalten:

Servo-kontrollierte Fütterungssysteme für genaues Spannungsmanagement

Mehrspurige Schlitteneinheiten zur gleichzeitigen Verarbeitung mehrerer Streifen

Kantenführungs- und Webausrichtungssysteme

Einstellungsmechanismen der Spaltbreite mit motorisierten Präzisionsregelungen

Programmierbare Logikkontroller (SPS) für Rezeptspeicher und Produktionsverfolgung

Bei hochvolumigen Vorgängen kann die Automatisierung von Rollenwechsel, die Einrichtung der Slitting-Breite und die Inspektion von Stoffwaren den Durchsatz erheblich verbessern und gleichzeitig die Arbeitsabhängigkeit verringern. Ultraschallschneidesysteme können auch mit Ultraschallschweißmodulen für Inline -Bindung oder Säumen kombiniert werden.

Trotz seiner Vorteile ist Ultraschallschlitzung nicht allgemein anwendbar. Einige der Herausforderungen umfassen:

Materielle Abhängigkeit : Nichtthermoplastische Materialien oder locker gewebte Stoffe reagieren möglicherweise nicht gut auf Ultraschallenergie, was zu unvollständiger Versiegelung oder ausgefransten Kanten führt.

Erstinvestition : Ultraschall-Slittungssysteme haben in der Regel höhere Vorabkosten als herkömmliche Slitting-Maschinen, die die Akzeptanz bei niedrigen Margen- oder Kleinbetriebsbetrieben beeinträchtigen können.

Kantenhärte : Die versiegelte Kante kann je nach Material- und Amplitudeneinstellungen Steifheit aufweisen, die das Drapieren oder das Handgefühl in Kleidungsstücken oder dekorativen Textilien beeinflussen können.

Wärmeempfindlichkeit : Überbelichtung von Ultraschallenergie kann in bestimmten wärmeempfindlichen Textilien Vergilbung, Schrumpfung oder Verzerrung verursachen, es sei denn, genau kalibriert.