Stromversorgung: 220 V

Eingabemittel: 2600W

Ausgangsfrequenz: 15 kHz

Produktionseffizienz: 5-8 Meter pro Minute

Motorleistung: 0,9 kW

Abmessungen (l W H): 1250 620 1200 mm

Gewicht: 180 kg

Stromversorgung: 220 V

Eingabemittel: 2600W

Ausgangsfrequenz: 15 kHz

Produktionseffizienz: 2-15 Meter pro Minute

Motorleistung: 1,5 kW

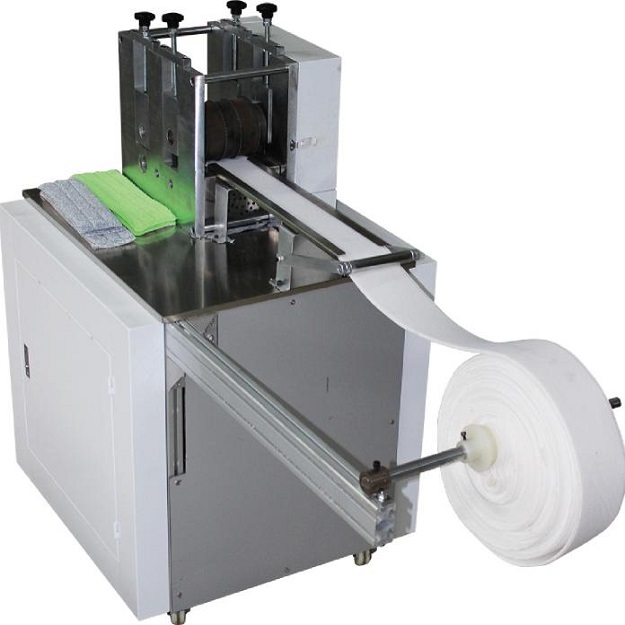

Abmessungen (l W H): 1600 620 1150 mm

Gewicht: 280 kg

Hochleistungs-Ultraschallsystem mit einer maximalen Ausgabe von 2600 W, die in drei Ebenen einstellbar ist, um verschiedene Materialien und Dicken aufzunehmen.

Einfaches und mobiles Rahmendesign mit verstellbarer Arbeitsgeschwindigkeit.

Eingebauter elektronischer Chip mit Multi-Channel-Ultraschallschutz und automatischer Frequenzverfolgung für einen stabilen Betrieb.

Schnellform -Ausrichtungsmechanismus, sodass sich einfache Musteränderungen ermöglichen.

Multi-Layer-Fütterungsregal einstellbar entsprechend den Produktanforderungen.

Hochleistungs-Ultraschallleistung von bis zu 2600 W mit dreistöckiger Stromanpassung für verschiedene Materialschweißen.

Autofrequenz-Tracking-Wandler und Ultraschallsystemtechnologie verhindern ultraschalllastige Ausfälle aufgrund einer unterschiedlichen Stoffdicke.

Ausgestattet mit einem Hochleistungs-Hochgeschwindigkeitsmotor für starke Leistung und einstellbare Ultraschallschweißgeschwindigkeit basierend auf Stofftypen.

Die Stahlrahmenstruktur sorgt für Stabilität und hohe Effizienz bei der Verarbeitung nicht gewebter Stoff.

Das Schnellform -Alignment -System unterstützt Formen mit größerem Durchmesser mit mehreren Musteroptionen.

Multi-Layer-Fütterungsregal einstellbar entsprechend unterschiedlicher Produktanforderungen.

Beide Stoffmaschinen schneiden Verwenden Sie einen Ultraschallwandler, um Energie auf das Material innerhalb des Formkopfbereichs anzuwenden. Die Bodenform kontaktiert das Material fest und Ultraschallenergie wird durch den Formkopf zum Material übertragen. Aufgrund des akustischen Widerstands zwischen der Bodenform und dem Ultraschallschimmelkopf werden lokalisierte hohe Temperaturen erzeugt. Aufgrund der schlechten thermischen Leitfähigkeit des Materials kann sich die Wärme nicht schnell auflösen, was zu lokalisiertem Schmelzen, Schweißen und Trimmen entlang der Schimmelpilz führt. Dieser Prozess ermöglicht präzise Bildung, Schweißen und Schneiden.

Innensohle -Prägenmaschine:

Laden Sie zwei oder mehr Rollen → Fütterung → Schweißen → Traktion → Ausgabe → Manuelle Sammlung

Mop -Blech -Schnittmaschine:

Laden Sie zwei oder mehr Rollen → Füttern → Leitfaden → Traktion → Schweißen → Traktion → Ausgabe → Handbuchsammlung

Der Innensohle -Prägenmaschine hat Größenbeschränkungen in der Form mit einer maximalen Breite von etwa 15 cm. Es verfügt über eine vordere und hintere Walzen für das Material Pressen, um eine hohe Synchronisation zu gewährleisten, sodass es für mehrschichtige Stoffschweißen und Präge mit kleineren Mustern geeignet ist.

Der Mop -Blechausschneidemaschine hat eine höhere Seitenplatte und es fehlt eine hintere pressenrolle. Es unterstützt größere Schimmelpilzdurchmesser von bis zu 30 cm, wodurch es ideal für dickere einschichtige Materialien oder vorlaminierte Mehrschichtmaterialien ist. Es ist für größere Produktabmessungen ausgelegt.