Erfüllung hoher Produktionsanforderungen bei der Herstellung von Handtüchern in großem Maßstab Die Produktion von Handtüchern in großem Maßstab wird durch kontinuierliche Bestellungen, feste Lie...

Mehr anzeigenDas Verschließen von Beuteln ist ein entscheidender Prozess beim Verpacken und stellt sicher, dass Produkte vor Kontamination, Auslaufen und Verderb geschützt sind. Zwei gängige Methoden zum Versch...

Mehr anzeigenEinführung in Vliesschneidemaschinen Vliesstoffschneidemaschinen sind Spezialgeräte zum präzisen, schnellen und gleichmäßigen Schneiden von Vliesstoffen. Diese Maschinen werden häufig in d...

Mehr anzeigenAnpassungsmöglichkeiten für Einweghandschuhmaschinen: Erfüllung branchenspezifischer Anforderungen

Einweghandschuhmaschinen sind keine Einheitslösung. Jede Branche hat ihre eigenen Anforderungen, sei es die Herstellung von Handschuhen für sterile medizinische Umgebungen, die Gastronomie oder den industriellen Einsatz. Die Möglichkeit, Maschinen individuell anzupassen, bietet Herstellern die Flexibilität, sich an diese spezifischen Anforderungen anzupassen. Zu den anpassbaren Funktionen gehören:

Design von Messerformen: In der Industrie sind möglicherweise Handschuhe in unterschiedlichen Formen oder Stärken erforderlich. Mit maßgeschneiderten Messerformen können Hersteller Handschuhe herstellen, die auf bestimmte Anwendungen zugeschnitten sind und maximale Funktionalität gewährleisten.

Mikrocomputer-Steuerungssysteme: Fortschrittliche Steuerungssysteme können so programmiert werden, dass sie branchenspezifische Produktionspläne verwalten. Dazu gehört die Anpassung der Materialzufuhrgeschwindigkeit und die Optimierung der Handschuhleistung für verschiedene Arten von Kunststoffen oder Latex.

Abfalltrennung: Anpassbare Handschuhmaschinen können so konzipiert werden, dass sie fertige Produkte automatisch vom Abfallmaterial trennen, wodurch manuelle Arbeit reduziert und die Produktionseffizienz gesteigert wird.

Erfüllen Sie die Anforderungen der Branche mit benutzerdefinierten Funktionen

Lebensmittelindustrie: In der Lebensmittelverarbeitung müssen Einweghandschuhe Hygienestandards erfüllen und gleichzeitig leicht und bequem sein. Kundenspezifische Maschinen können so konfiguriert werden, dass Handschuhe hergestellt werden, die diesen Vorschriften entsprechen und gleichzeitig die Produktionsgeschwindigkeit maximieren.

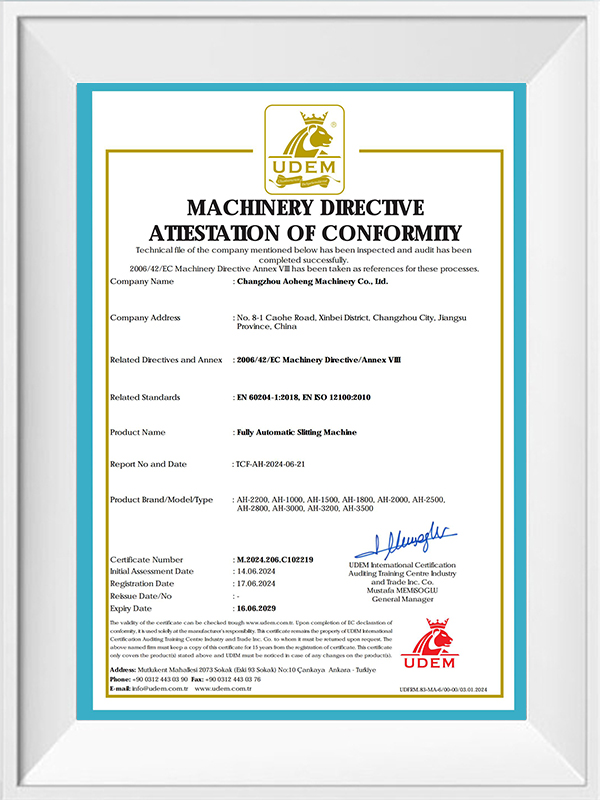

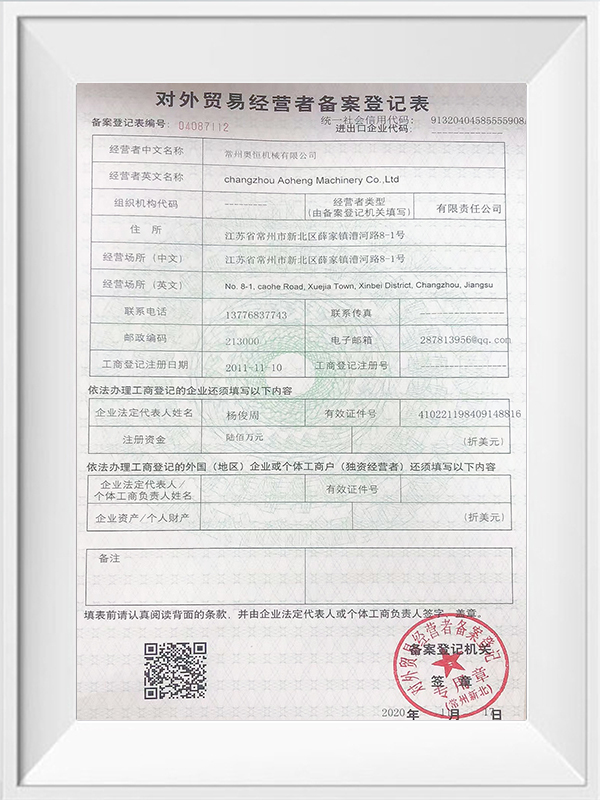

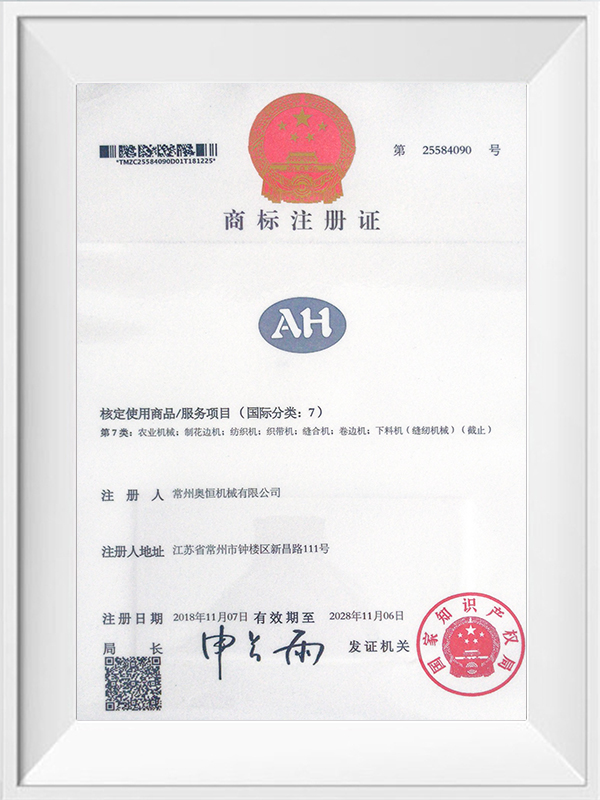

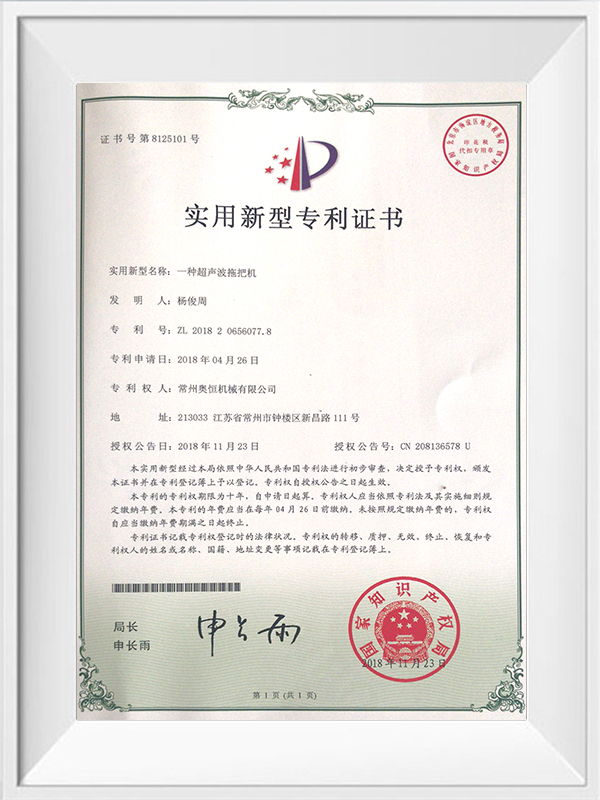

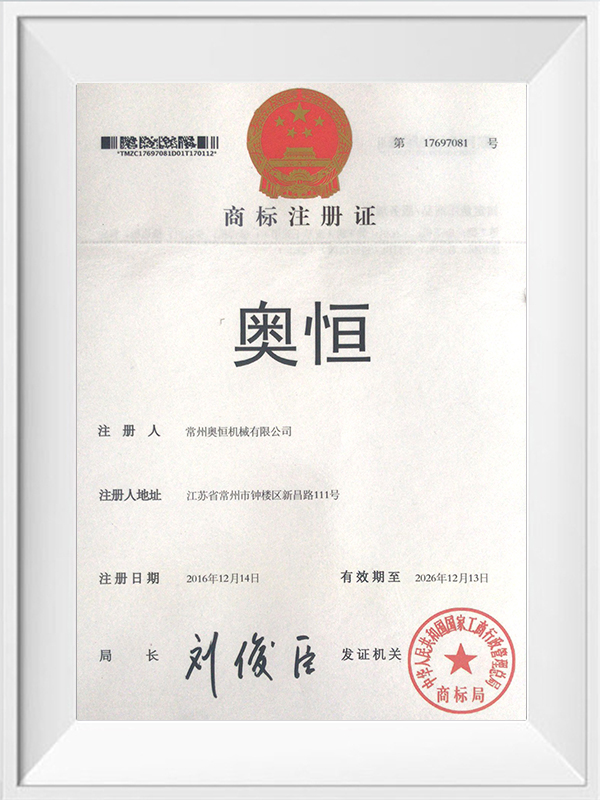

Bei AOHENG sind wir auf die Bereitstellung spezialisiert Einwegproduktmaschinen die vollständig anpassbar sind, um den unterschiedlichen Anforderungen verschiedener Branchen gerecht zu werden. Unsere Maschinen integrieren Spitzentechnologie wie Mikrocomputersteuerung und vollständige Frequenzumwandlungssysteme, sodass Hersteller ihre Produktionslinien problemlos anpassen können. Darüber hinaus sind unsere Handschuhmaschinen darauf ausgelegt, den Abfall durch automatische Trennprozesse zu minimieren, was dazu beiträgt, die Arbeitskosten zu senken und gleichzeitig den Output zu steigern. Mit den Lösungen von AOHENG profitieren Hersteller von langlebigen, effizienten und äußerst anpassungsfähigen Geräten, die die Produktion verbessern und einen Wettbewerbsvorteil verschaffen.

Umweltaspekte bei der Herstellung von Einwegprodukten: Abfallreduzierung durch effiziente Maschinen

Da die Umweltbedenken zunehmen, müssen sich Hersteller von Einwegprodukten auf die Abfallreduzierung konzentrieren. Effiziente Maschinen spielen dabei eine Schlüsselrolle, indem sie den Materialeinsatz optimieren und Produktionsabfälle minimieren.

Wie effiziente Maschinen Abfall reduzieren

Präziser Materialeinsatz: Fortschrittliche Maschinen kontrollieren den Rohstoffverbrauch und reduzieren so Überschuss und Abfall.

Automatische Mülltrennung: Modern Einwegproduktmaschinen Trennen Sie den Abfall von den fertigen Produkten und reduzieren Sie so die manuelle Arbeit und den Materialverlust.

Energieeffizienz: Optimierte Maschinen verbrauchen weniger Energie und verringern so den ökologischen Fußabdruck.

Nachhaltige Praktiken

Recycling: Maschinen, die das Recycling von Abfallmaterialien unterstützen, tragen dazu bei, die Auswirkungen auf die Deponie zu reduzieren.

Biologisch abbaubare Optionen: Geräte, die biologisch abbaubare Materialien verarbeiten können, fördern eine umweltfreundliche Produktion.

AOHENGs Engagement

AOHENG bietet maßgeschneiderte Maschinen, die auf Materialeffizienz und Abfallreduzierung ausgelegt sind. Unsere Handschuhmaschinen verfügen über eine automatische Abfalltrennung und energiesparende Technologie, sodass Hersteller qualitativ hochwertige Produkte herstellen und gleichzeitig deren Umweltbelastung minimieren können.